快速响应,服务生产——XDG系列智能圆图记录仪试产侧记

圆图记录仪是有纸记录仪中一个经典类型,它将采集到的信号记录在圆形记录纸上,能让人直观得到记录值和已经记录时间等信息,因而在各个领域都有广泛应用。

为满足记录仪表发展的需求,提升产品能级,顺应仪表智能化的发展趋势,引入了数字显示及先进控制技术,由此诞生了技术中心与记录仪表制造部共同研制开发的XDG智能圆图记录仪。

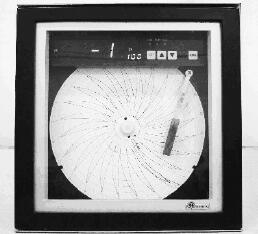

XDG智能圆图记录仪将传统的圆图记录仪与智能数显调节仪两种仪表合二为一,通过大尺寸、高亮度双排4位数码管,可以实时显示测量值、设定值;通过继电器输出,可以实现温度控制和多种报警输出功能:通过记录表笔和记录纸又可以连续记录控制对象的工作状态,尤其适用于需要调节、控制和历史记录的工业场合,例如电炉等。

XDG智能圆图记录仪操作面板

其主要技术参数如下:

输入信号:全输入,包含B、S .K、E、T J、钨铼3-25、Ptl00、Cu50、F1、F2、±10mV、±50mV、±100mV、0-5V、1-5V、0一10mA、4-20mA

测量精度:

输出信号:4-20mA,继电器

报警输出:2路继电器触点

电源:220VAC,频率50Hz±5%

工作温度范围:0~50℃

经过几年的小批量试产试用,今年公司决定投产70台并正式推向市场。之前常听说产品的生产和研发阶段是不相同的,会遇到各种新问题,经过这次试生产终于有所体会。

首先,碰到的问题是设计变更。原先设计时,只设计了普通继电器和4~20mA这两种输出形式,通过与销售方面沟通,希望能增加0~l0mA和固态继电器这两种驱动方式,同时在选择继电器位式控制时,电流输出端口能添加变送输出功能。为了能完善型谱,我们及时响应,研究后发现只要很小的改动就能让原来安装普通继电器的地方安装固态继电器,修改软件菜单时,发现原来的程序代码已经到达了芯片FLASH的上限,增加功能后程序变大无法烧写入芯片。于是静下心来仔细通读原程序,通过合理使用循环和迭代将原程序代码进行精简,减少代码量,最终完成功能。目前型谱上所有型号均可生产。

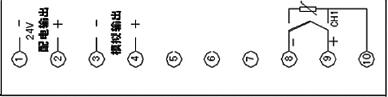

XDG智能圆图记录仪端子接线图

然后碰到的问题是标定调试工作量大,由于以往试产时数量较小标定调试等工作由研发人员独白承担,而70台的标定调试工作势必占用研发人员大量时间,影响其他研发工作进度。为此,我们规范了标定调试流程,由生产人员按照规范的流程进行标定,这样既减轻了研发人员负担,也加快了整个工作进度。同时我们编写了完善的标定调试手册,使原本不熟悉该产品的人员也能通过短时间培训迅速开展工作。

另外,大批量生产时,总会发现小批量试制时没有发现的问题。70套电路板完成标定交付车间,车间装配了一些后向我们反应,有些板卡在进行“恢复出厂设置”操作后,与测量相关的参数会变成乱码,使仪表无法正常工作。得知情况后,我们立刻开展调查,一方面在试验室中模拟,另一方面将出现问题的件与正常的卡件做对比。最终通过仔细研读程序,我们发现原先的设计是将出厂设置参数存放在EEPROM中,这些参数是在第一次给板卡上电时写入EEP-ROM的,且只写一次,如果这次写操作失效,则进行“恢复出厂设置”操作后,程序就会将错误的数据读入,造成乱码,使仪表不能正常工作。于是问题又来了:为什么EEPROM的写操作会出现问题?以往的卡件为什么没有这问题?为什么有些板卡又是好的?通过分析,我们终于发现,板卡的第一次上电就是给其MCU烧程序的时候,以往烧程序时,研发人员的动作节奏不快,在换卡件的间隙,前一卡件保持通电状态,这就给程序允分时间进行写EEPROM操作,而这次生产人员加快了工作节奏,有些卡件的最后一段数据未写入EEPROM,就被断电了。这样,所有的疑问都得到合理解释了。于是我们及时调整程序,将相关数据放人芯片ROM区,解决该问题。

急用户所急、想用户所想,这不单是销售和服务部门的宗旨,而应该从产品的研发阶段贯彻到其生命整个周期结束。很多问题,如果能换位思考,站在用户的角度,想想他们会怎么使用,会有些什么需求,很多问题都会迎刃而解。作为研发人员,不能只是呆在实验室里,要多服务生产,多了解生产过程中出现的问题,这样才能把产品做好。